一、概述

1、FSJB泵是本厂水泵设计所与沈阳水泵研究所联合精心设计、并研制成功的新型无泄漏氟合金耐腐蚀泵,采用江苏省DBJ/3210J67-88标准和特种泵工艺加工制造。适用于在 -85℃~200℃条件下,长期输送任意浓度的任意介质酸、氧化剂及腐蚀性介质, 该泵采用Q/321282JHN01-1998标准。广泛应用于淀粉、稀土冶炼、砂浆输送、化工、石油、制药、农药、染料、油漆、造纸、电镀、电力、食品等行业。

2、该泵是磁力驱动泵的换代产品,使用时间是磁力驱动泵的6~8倍, 克服了磁力驱动泵不能长时间工作、易损件多、难以维修好再正常使用的优点。

3、过流部分全部采用氟合金(聚四氟乙烯和聚全氟乙丙烯等多种氟材料经过合理配方)模压、加工而成,具有较强的耐腐蚀性、机械强度高、不老化、无毒素分解等优点。( 如输送快速硬质结晶介质,需向本厂提出以便选用不同型号的密封及相应的转速)

4、FSJB系列产品的生产、制造及验收规范,严格执行了有关标准规定,并台台检测,备案待查。其机械密封由英国格兰盘根公司与国内联合制造, 机械密封采用负压装置, 在长期输送介质的状态下,机械密封不承受工作压力。 其性能十分可靠,维修方便, 节约能源, 有效地解决了泄漏问题,填补了国内空白。

5、本厂新增 PVDF、 UHMWPE、 RPP材质耐腐蚀泵,在-20℃+90℃范围内输送各种腐蚀介质。该泵代号、结构、安装尺寸与氟塑料增强合金泵相同,如用户在输送浓碱、浓硝酸、浓氢水及有关液剂时需向本厂交待清楚,以便选用相适应的材质。

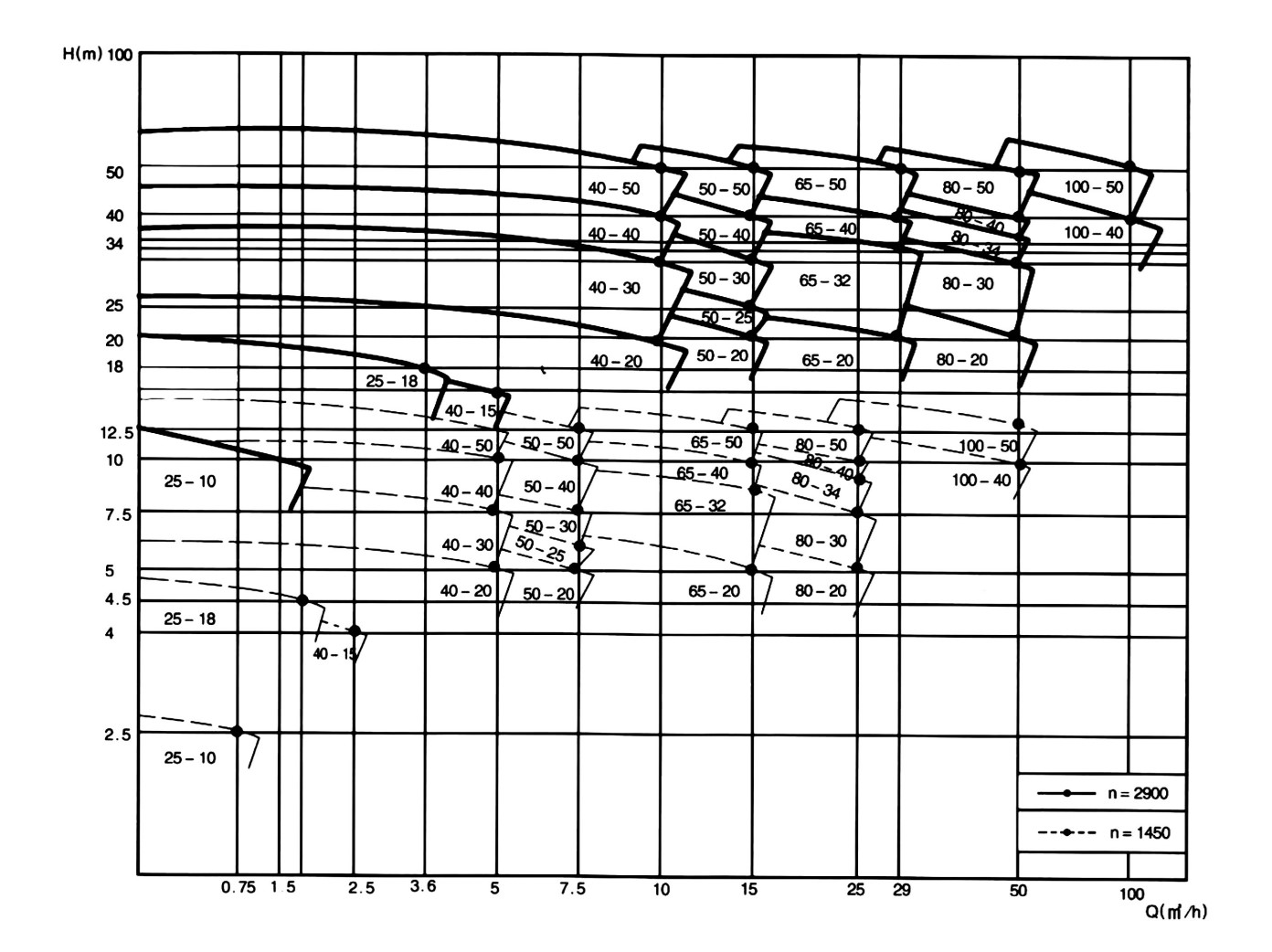

6、性能范围与型号说明:全系列共30个规格,流量范围1.5~400m3/h,扬程10~80m。

例:

80---- 吸入口直径(mm)

FS ----过介部分为氟塑料合金

J ---- 机械密封无泄漏装置

B ---- 离心泵

30----扬程(m)

▲▲▲非金属泵使用注意:一开始使用时必须紧一下泵联器内的吊紧螺杆,7天过后再紧一下,防止吊紧螺杆松动引发振动导致叶轮泵轴等部位损坏。

二、氟塑料(F46)耐腐蚀性能

化学介质 | 使用温度 | 化学介质 | 使用温度 |

醋酸 | 沸点 | 二乙基醚 | 沸点 |

盐酸 | 沸点 | 已二酸二异丁酯 | 沸点 |

氢氟酸 | 沸点 | 偏二甲胼 | 沸点 |

过氧化氢 | 66℃ | 对氧六环 | 沸点 |

硝酸 | 沸点 | 醋酸酯 | 沸点 |

氢氧化钾 | 沸点 | 氟荼 | 沸点 |

高锰酸钾 | 沸点 | 氟化硝基苯 | 沸点 |

氢氧化钠 | 沸点 | 呋喃 | 沸点 |

硫酸 | 沸点 | 六氯乙烷 | 沸点 |

丙酮 | 200℃ | 联氨 | 沸点 |

苯乙酮 | 沸点 | 甲乙酮 | 沸点 |

苯氨 | 沸点 | 苯酚 | 沸点 |

苯甲酰氯 | 沸点 | 硝基苯 | 沸点 |

苄醇 | 沸点 | 四氧化二氮 | 沸点 |

甲酚 | 沸点 | 全氯二甲苯 | 沸点 |

环已酮 | 沸点 | 酚 | 沸点 |

癸二酸二丁酯 | 沸点 | 全氯乙烯 | 沸点 |

芳香族脂肪族溶剂 | 200℃ | 磷酸 | 沸点 |

蒎烯 | 沸点 | 氯酸碳 | 94℃ |

吡啶 | 沸点 | 环乙烷 | 150℃ |

肥皂洗涤剂 | 沸点 | 邻苯二甲酸二丁酯 | 200℃ |

次亚氯酸钠 | 沸点 | 二甲基甲酰胺 | 150℃ |

过氧化钠 | 沸点 | 乙醇 | 200℃ |

四溴乙烷 | 沸点 | 溴乙烯 | 100℃ |

三氯乙酸 | 沸点 | 乙烯基乙二醇 | 150℃ |

三氯乙烯 | 沸点 | 蚁酸 | 100℃ |

松香酸 | 182℃ | 火油 | 94℃ |

无水醋酸 | 150℃ | 动植物油 | 200℃ |

液氨 | 26℃ | 臭氧 | 26℃ |

溴 | 94℃ | 五氯化磷 | 94℃ |

正丁胺 | 150℃ | 派啶 | 105℃ |

醋酸丁脂 | 127℃ | 氯仿 | 63℃ |

二硫化碳 | 46℃ | 二氯化锡 | 200℃ |

十六烷 | 52℃ | 二甲苯 | 139℃ |

氯 | 94℃ | 亚磷酸三甲苯酯 | 150℃ |

三、性能参数表

规格型号 | 流量 | 扬程 | 口 径 | 配用电机 | 转速 | 允许吸 | 效率 | |

(m3/h) | (m) | 吸入 | 吐出 | (KW) | r/min | (m) | % | |

(mm) | (mm) | |||||||

25FSJB-10 | 3.6 | 10 | 25 | 20 | 2.2 | 2900 | 6 | 29 |

25FSJB-18 | 3.6 | 18 | 25 | 20 | 2.2 | 2900 | 6 | 27 |

40FSJB-15 | 10 | 15 | 40 | 32 | 3 | 2900 | 6 | 40 |

40FSJB-20 | 10 | 20 | 40 | 32 | 3 | 2900 | 6 | 42 |

40FSJB-30 | 10 | 30 | 40 | 32 | 3 | 2900 | 6 | 38 |

40FSJB-40 | 10 | 40 | 40 | 32 | 4 | 2900 | 5.5 | 35 |

40FSJB-50 | 10 | 50 | 40 | 32 | 5.5 | 2900 | 5 | 33 |

50FSJB-20 | 15 | 20 | 50 | 40 | 4 | 2900 | 6 | 51 |

50FSJB-25 | 15 | 25 | 50 | 40 | 4 | 2900 | 6 | 49 |

50FSJB-30 | 15 | 30 | 50 | 40 | 4 | 2900 | 6 | 44.5 |

50FSJB-40 | 15 | 40 | 50 | 32 | 5.5 | 2900 | 5.5 | 35 |

50FSJB-50 | 15 | 50 | 50 | 32 | 7.5 | 2900 | 5.5 | 33 |

50FSJB-60 | 15 | 60 | 50 | 32 | 11 | 2900 | 5.5 | 32 |

50FSJB-80 | 15 | 80 | 50 | 32 | 15 | 2900 | 5.5 | 31 |

65FSJB-32 | 29 | 32 | 65 | 50 | 5.5 | 2900 | 6 | 57 |

65FSJB-40 | 29 | 40 | 65 | 40 | 11 | 2900 | 5.5 | 53 |

65FSJB-50 | 29 | 50 | 65 | 40 | 15 | 2900 | 5.5 | 46 |

80FSJB-20 | 50 | 20 | 80 | 65 | 5.5 | 2900 | 6 | 69 |

80FSJB-30 | 50 | 30 | 80 | 65 | 7.5 | 2900 | 5.5 | 64 |

80FSJB-34 | 50 | 34 | 80 | 65 | 11 | 2900 | 5.5 | 64 |

80FSJB-40 | 50 | 38 | 80 | 50 | 11 | 2900 | 5.5 | 60 |

80FSJB-50 | 50 | 50 | 80 | 50 | 15 | 2900 | 6 | 53 |

80FSJB-80 | 50 | 80 | 80 | 50 | 22 | 2900 | 5.5 | 36 |

100FSJB-32 | 100 | 32 | 100 | 80 | 18.5 | 2900 | 5.5 | 70 |

100FSJB-40 | 100 | 40 | 100 | 80 | 22 | 2900 | 5.5 | 70 |

100FSJB-50 | 100 | 50 | 100 | 65 | 30 | 2900 | 5.5 | 62 |

125FSJB-32 | 200 | 32 | 125 | 80 | 30 | 2900 | 5.5 | 72 |

125FSJB-50 | 200 | 50 | 125 | 100 | 45 | 2900 | 5.5 | 64 |

150FSJB-32 | 200 | 32 | 150 | 125 | 30 | 1450 | 6 | 77 |

150FSJB-50 | 200 | 50 | 150 | 125 | 37 | 1450 | 5 | 75 |

200FSJB-32 | 400 | 32 | 200 | 150 | 55 | 1450 | 3 | 81 |

200FSJB-50 | 400 | 32 | 200 | 150 | 75 | 1450 | 3 | 79 |

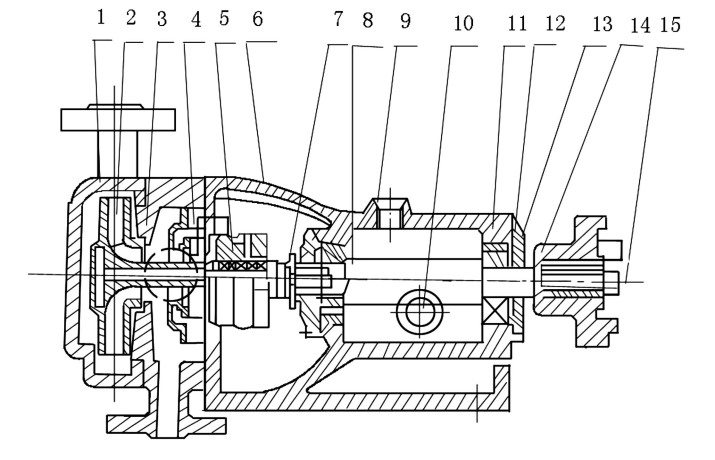

四、泵结构与工作原理

1、泵体 2、叶轮 3、进口段4、后盖 5、密封件 6、托架7、圆螺母 8、泵轴 9、油盖10、油镜 11、轴承 12、轴承压盖 13、油封 14、联轴器

15、吊紧螺栓

a、泵结构:

泵体、叶轮、进口段、后盖、密封件、托架、圆螺母、泵轴、油盖、油镜、轴承、轴承压盖、油封、联轴器、吊紧螺栓。

1、泵体:左右两边连接部分内埋钢质法兰圈各一只模压塑料合金制成。大流量高扬程采用衬氟结构。

2、进水中段:采用衬氟和全氟合金两种。高扬程大流量采用衬氟结构。

3、后盖:采用金属嵌件外包内衬模压塑料合金而成。

4、叶轮:采用接轴连接方法,金属轴为优质钢精加工后外包塑料合金模压而成,使叶轮与金属接轴牢固地结为一体, 保证轴根与叶轮后部承受随旋转时的扭矩力, 这样介质浸湿部分为塑料合金。叶轮、轴套为整体结构,确保无腐蚀间隙。 叶轮轴安装机械密封, 真正做到所有过流部位无密封垫片。

5、密封:采用英国格兰盘根公司与国内厂家联合生产的( Wb2型、 St型、 ZMV8和德国进口的ZK型密封)不用冷却水可调式、复调式端面密封、锥形密封技术,由F501、 高纯度三氧化铝陶瓷、填充四氟、石墨、氮化硅、碳化硅、硅化石墨及耐磨耐腐油封等制成。

b、工作原理:

由电动机通过弹性联轴器直联泵轴带动叶轮旋转。 叶轮轴根部与泵轴通过莫氏锥度经12mm螺栓穿过泵轴中心至连轴器尾处用螺母吊紧而转动。叶轮中的叶片迫使液体旋转对液体作功,使其能量增强, 液体在离心力的作用下向叶轮四周甩出, 通过泵体的涡形流道将速度能转换成压力能,当叶轮内的液体甩出后, 叶轮内压力就低于进水管内的压力, 新的液体在这个压力差的作用下被吸入叶轮,液体就连续不断地从泵内流出。

五、 安装与拆卸

A 泵的安装

1、 该泵与电机由本厂装好出厂,必须用混凝土浇铸底座和地脚螺柱,然后将本泵放置水平位置上接上进、出管和接通电源即可工作。泵体采用塑料合金压制而成,钢度较金属差,故管路重量不能直接压在泵体上,吸入管路尽量短直,出口管路如果过重应另加支架承受,以延长寿命。

2、泵体采用塑料合金压制而成,钢度较金属差,故管路重量不能直接压在泵体上,吸入管路尽量短直,出口管路如果过重应另加支架承受,以延长寿命。

3、所有接合处必须保持密封,以防漏气漏液影响泵的工作性能。

B 泵的拆卸

1、该系列泵与电机联接用爪型联轴器连接,拆卸时先松掉支架与底座的4只连接螺栓,使

泵与电机脱开。

2、松开泵体进水段、托架的连接螺栓,用木柄轻击泵体脱开。

3、松开叶轮轴与泵轴莫氏锥度连接在连轴器中的吊紧螺栓。

4、松开机械密封动环固定螺钉 ,用木锤轻击连轴器中心吊紧螺栓, 叶轮轴与泵轴莫氏锥度松开后拉出叶轮、后盖、密封件动环,松开后盖上压盖螺钉,取出静环。

5、松开泵轴左右压盖螺钉,取出泵轴、轴承、清洗支架油室。

六、操作与使用

A 起动与停车

1、检查电动机运转方向,请看泵的旋转标记。

2、泵起动前检查支架油室的油位是否在规定范围内。

3、往水泵内注足液体(引液)

4、关闭出口阀门及压力表旋塞。

5、上述步骤完成后,启动电机,并打开压力表旋塞,看压力表旋针是否指在正确位置。

6、打开真空表旋塞,慢慢打开出口阀门,届时压力表的位置将随出水阀门打开的大小程度变化。当压力表指针指到需要的位置时,停止出水阀门大小的调整。

7、当需要停车时,首先关闭出水阀,然后切断电源。

B 运转

1、运转过程中如发现振动或不正常声音时,应立即停车检查原因,故障排除后才能工作。

C 装配

1、按拆卸的相反顺序将密封件动环、静环、后盖、压盖、进水中段、叶轮、泵体等装上紧定螺栓。

2、后盖与静环压盖组装旋紧螺栓、静环端面用柔软清洁布擦净滴上润滑油。

3、安装泵体时检查螺栓螺纹,防止旋紧顶坏泵体内螺纹,检查叶轮位置是否对准流道。

4、装好出口法兰圈。

七、机械密封的使用及注意事项

本系列泵根据不同的使用条件安装不同材质的机械密封, 我厂在正常安装配套出厂的密封件为WB2、ZMV8型(材质为三氧化二铝陶瓷、氮化硅的弹性石墨及填充四氟),使用时请注意以下几点:

1、一般机械密封适用于清洁的无悬浮颗粒的介质(如有颗粒请预先在订合同时告知),对新装的系列管路和储液罐,应认真冲冼干净,严防回体杂质进入密封端面而使密封失效。

2、有悬浮颗粒的介质,机械密封材质使用氮化硅轴套与氟橡胶骨架组成,采用冷却水内部循环过流装置。

3、在结晶的介质中,使用机械密封应注意经常冲洗。停车后重新起动前,要将密封端面的结晶冲洗干净。

4、拆卸机械密封应仔细,不许用手锤、铁器等敲击,以免破坏动静环密封面。

5、如果机械密封长期使用后污垢结实拆不下来时,不要强行敲击,应设法清除污垢,冲洗干净后再进行拆卸,以免损坏密封元件。

6、安装机械密封前,应首先检查所有密封元件是否失效或损坏,如有则应更新更换修复。严格检查动静环密封面的损坏情况,不许有任何细微的划痕、碰伤等缺陷。所有零部件(包括泵体、叶轮、后盖、压盖、密封腔等在装机前应冲洗干净),尤其是动静环端面要用清洁柔软的布或棉纱认真擦拭干净,然后涂上一层清洁的油脂或机油。

7、装配中要注意静环和后盖的平行度,消除偏差,紧固螺钉时,要对边拧紧或销紧,避免发生偏斜,以防影响密封效果。

8、正确调整弹簧的压缩力。使其不要太紧太松,安装泵时要先用手转动,应感觉密封作用有一定的压缩力,而又能轻快自如灵活转动则可,如果无此感觉应调整弹簧的压缩力,以保证密封效果。

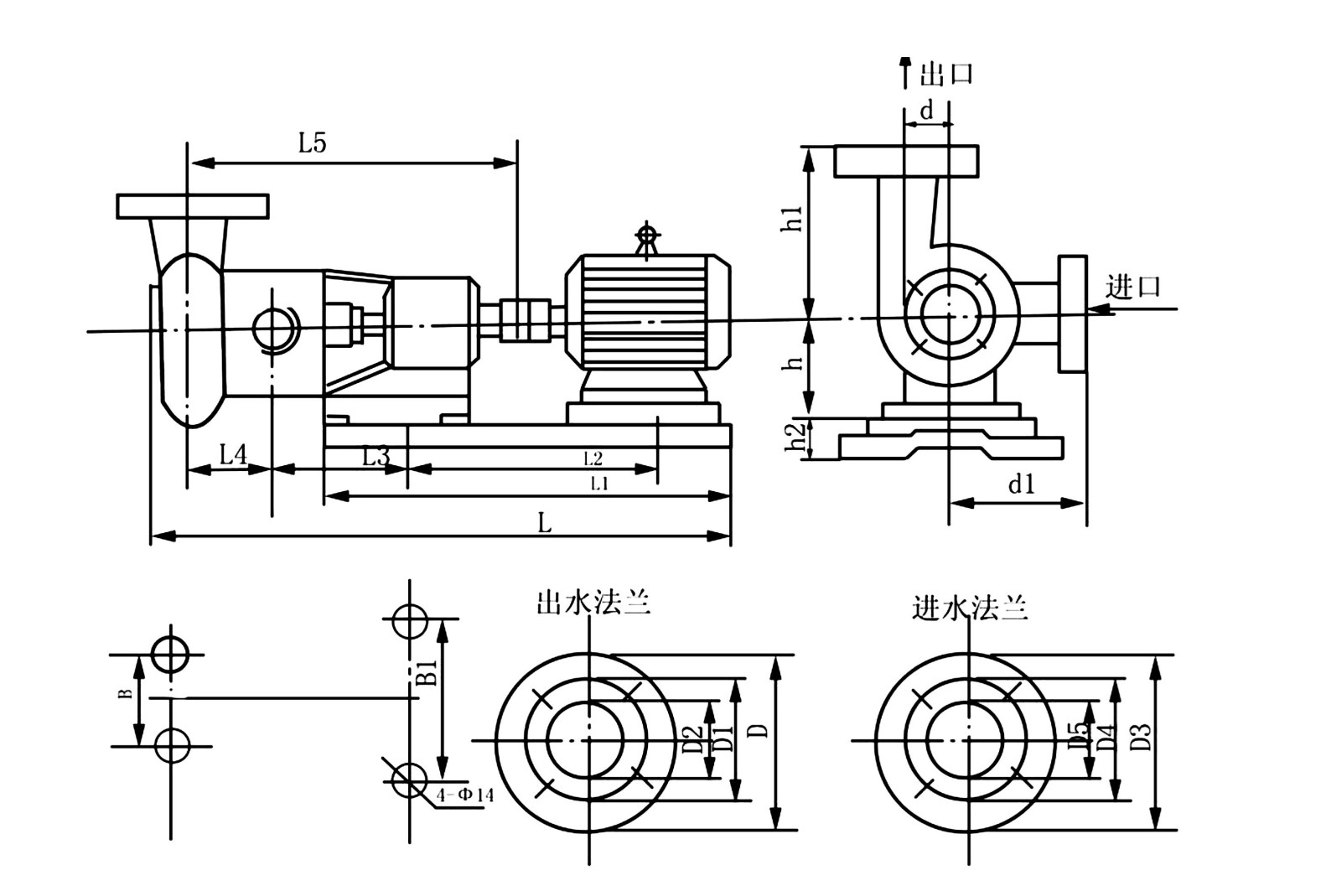

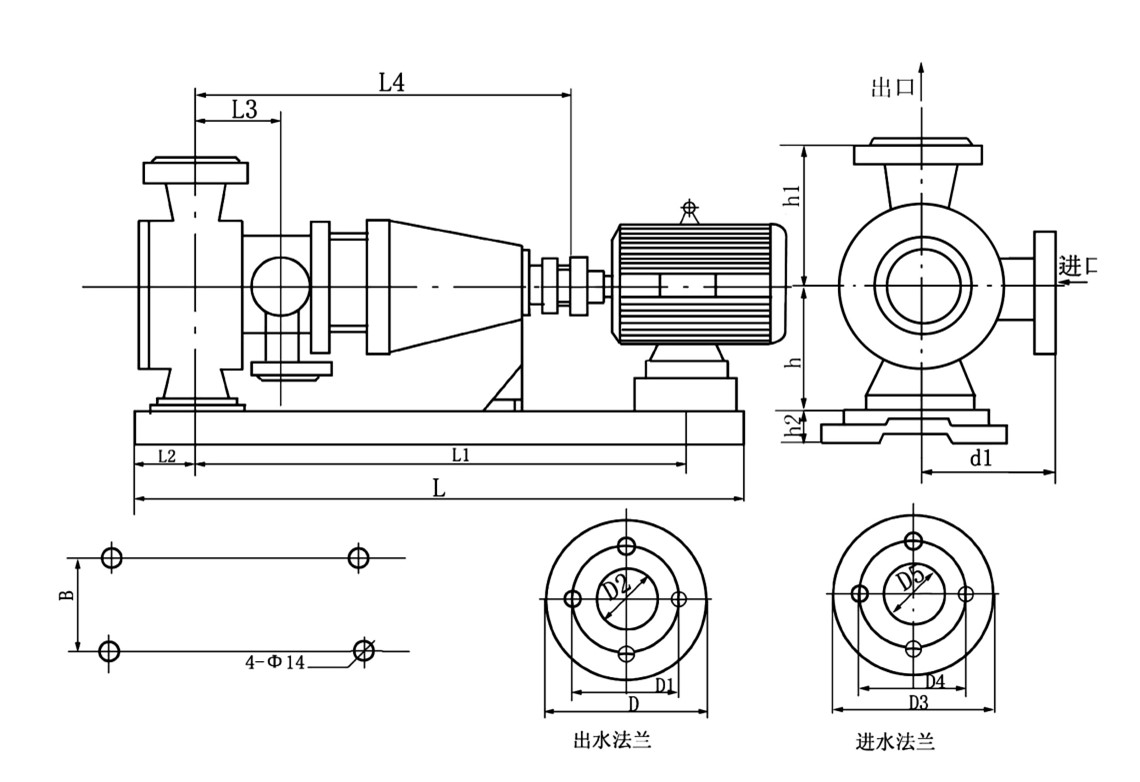

八、安装示意图

图一

图二

九 、泵型谱图

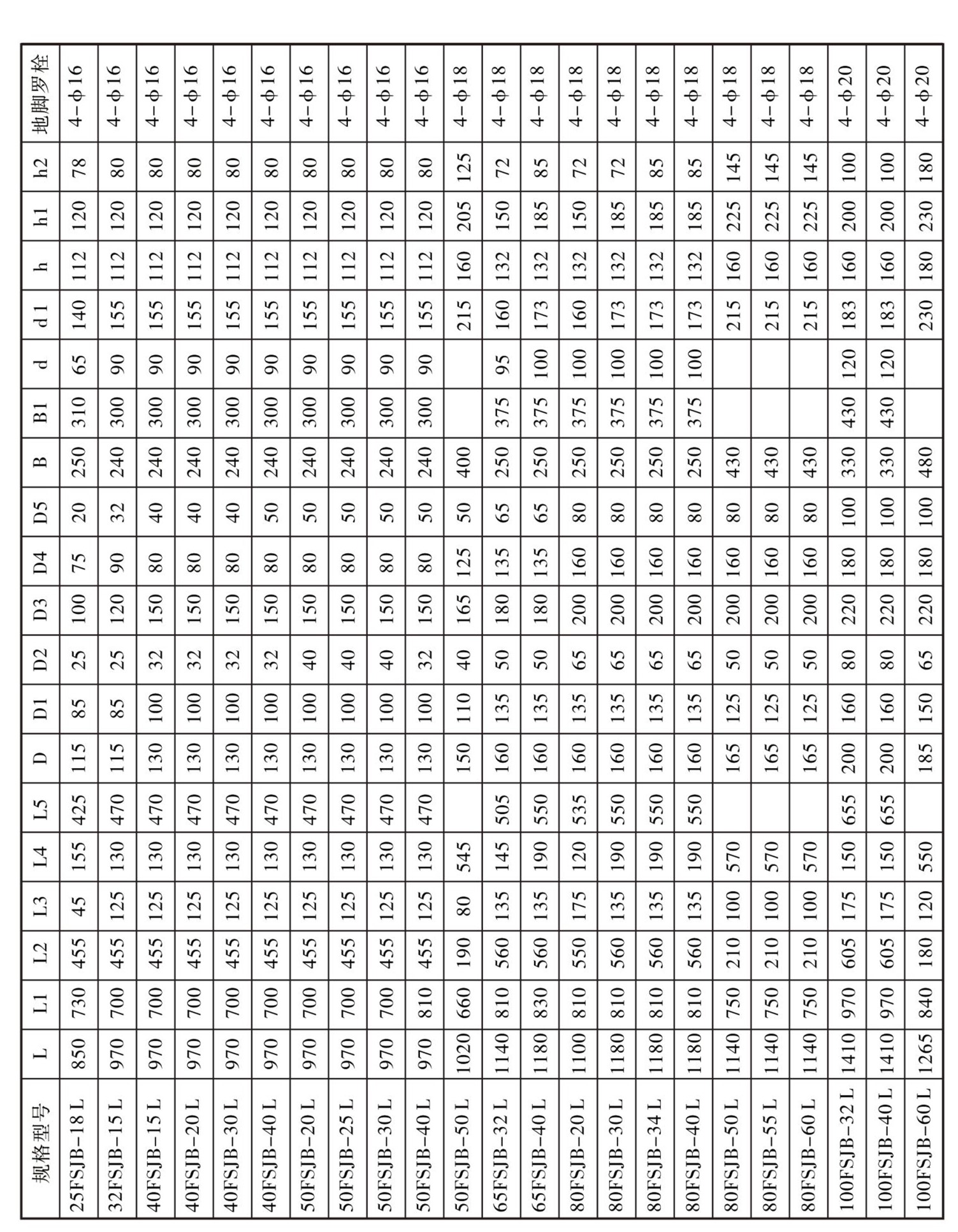

十、FSJB安装尺寸表

十一、可能发生的故障及排除方法

故 障 | ||

抽不出液体 | 1、吸入管内有空气,进口阻塞 2、吸上高度太高 3、要求扬程大于泵扬程 4、排出管过细,管路损失过大 5、反转 | 1、清理管路 2、降低泵安装高度 3、更换扬程大的泵 4、换口径与泵口等大的输出管 5、改变转向 |

流量不足 | 1、叶轮损坏 2、密封件损坏 3、转数不足 4、进口管过细 5、出口管弯头过多,阻力过大 | 1、更换新叶轮 2、更换密封件 3、增强转数 4、按规定重装管道 5、重新合理安排管路 |

扬程不足 | 1、输送介质中含有气体 2、叶轮和叶片损坏 3、转数不足 | 1、降低介质粘度或增强注灌压力 2、更换叶轮 3、增强转数 |

轴端渗漏 | 1、卡环过松 2、轴端卡环过渡尺寸间隙太小 | 1、旋紧卡环两只内六角螺钉 2、将泵拆卸,轴、卡挡绕F4生 带薄膜数圈,紧配合,螺栓 旋紧 |

密封泄漏严重 | 1、密封元件材料选用不当 2、磨擦付严重磨损 3、动静环吻不匀 4、磨擦会过大,静环碎裂 | 1、向供泵单位述明介质情况,配 适当动静环 2、更换磨损零件,并调整弹簧压 力,减少磨损 3、密封组合体松卡环螺栓重新借 正位置 4、整泵拆卸,换静环与轴垂直度 误差<0.10按要求装密封组体 |

泵内有杂音或 泵振动 | 1、泵轴与电机轴不同心 2、流量超过使用范围产生气蚀

3、泵产生气蚀

4、电动机轴磨损 | 1、校正泵轴中心 2、选用适当的泵型,按泵使用范 围运转 3、降低介质的温度或增强灌注压 力 4、清洗或更换轴承 |

Copyright © 江苏环宇化工新材料有限公司 版权所有备案号:网站地图

扫一扫咨询微信客服

扫一扫咨询微信客服